مزایا و معایب فرآیند قالب گیری دورانی

مهمترین مزایای فرآیند قالب گیری دورانی امکان تولید محصولات با اشکال پیچیده و قطعات بزرگ و کوچک توخالی هستند.

محصولات توخالی مانند مخازن به صورت یکپارچه و بدون خط جوش که نمی توان با هیچ یک از فرآیند های دیگر شکل دهی پلاستیک ها به صورت یکپارچه تولید کرد.

طراحی راحت قالب ها و گران نبودن آنها ، زیرا قالبگیری دورانی فرآیندی تحت فشار نیست و لازم نیست در ساخت قالب های آن از آلیاژ های فلزی بسیار قوی و گران استفاده کرد.

مزایای فرآیند قالب گیری دورانی:

-

تولید ضایعات در این روش وجود ندارد.

-

امکان تولید محصولات چندلایه

-

امکان بهره گیری از ماشین آلات و قالب هایی با کاربری سبک در فشار پایین

-

کوتاه بودن زمان مورد نیاز برای ساخت قالب

-

امکان تعویض سریع قالب

-

مقاومت بالای ضربه به علت کم بودن مقدار تنش

-

به دلیل تف جوشی در این روش ضخامت های یکنواخت تری در مقایسه با روش های دیگر شکل دهی قطعات تو خالی

-

ضخامت های دیواره در محصولات تولید شده با روش قالب گیری دورانی دارای یکنواختی بیشتری هستند.

-

پلاستیکی که بر اساس کشش پریفورم عمل می کنند در قطعه ایجاد می شود.

-

امکان تولید محصولات دو ماده ای با رنگ ها و لایه های مختلف ، بدون نیاز به چند قالب یا ماشین های پیچیده

-

تولید قطعات توخالی دو لایه و چند لایه به صورت فوم دار یا بدون فوم

-

امکان تولید قطعات با اجزای تعبیه شونده از فلزات ، پلاستیک ها ، لاستیک ها یا چوب

-

امکان تولید قطعات با تنوع بسیار از نظر پیچیدگی ، وزن ، حجم و …

-

به دلیل نبودن راهگاه و بوش تزریق ، برخلاف فرآیند قالب گیری تزریقی عدم نیاز به برشکاری ، ضایعات به کم ترین حد ممکن می رسد.

-

انعطاف پذیری آن باعث شده در بیشتر بخش های بازار مورد استفاده قرار بگیرد.

-

قالب گیری دورانی به شما امکان می دهد تا قطعات توخالی با اشکال پیچیده و هندسه های نامتقارن را به راحتی تولید کنید. این امر به دلیل ماهیت چرخشی فرآیند است که به مواد مذاب اجازه می دهد تا به طور یکنواخت در داخل قالب پخش شوند.

-

سطح قطعات تولید شده با قالب گیری دورانی صاف و براق است و نیازی به پرداخت یا پولیش ندارد.

-

می توان از قالب گیری دورانی برای تولید قطعات با طیف وسیعی از مواد، از جمله پلاستیک ها، فلزات و الاستومرها استفاده کرد.

-

می توان از قالب گیری دورانی برای تولید قطعات بزرگ با اندازه های بیش از 2 متر مکعب استفاده کرد.

معایب فرآیند قالب گیری دورانی:

فرآیند قالبگیری دورانی هم محدودیت هایی دارد محدودیت های اصلی این فرآیند شامل سرد و گرم شدن کل قالب، همزمان با سرد و گرم شدن مواد پلاستیکی و در تماس بودن مواد با قالب است. این محدودیت ها موجب افزایش هزینه های انرژی و طولانی شدن چرخه فرآیند می شود.از دیگر موارد محدودیت ها شامل :

-

احتمال تخریب گرمایی پلیمر،که به علت دمای بالای کوره و طولانی بودن زمان گرما دهی می باشد. این موضوع باعث می شود برخی از مواد پلاستیکی قابلیت استفاده در این فرآیند را نداشته باشند.

-

تولید محصولات محدود با این روش

-

قابل اجرایی نبودن برای برخی اشکال هندسی

-

محدودیت در انتخاب نوع مواد

-

طولانی بودن چرخه تولید تاثیر مستقیم بر بهره وری تولید و قیمت تمام شده محصول دارد.

-

حالت فیزیکی مواد مایع یا پودر است. تبدیل مواد اولیه به پودر موجب افزایش قیمت تمام شده محصول می شود.

-

محدودیت در پلاستیک های در دسترس

-

دشوار بودن استفاده از الیاف تقویت کننده

-

زیاد بودن فشار کار منابع انسانی

-

دقت ابعادی قطعات تولید شده به اندازه قطعات تولید شده با روش های دیگر قالب گیری دقیق نباشد.

-

حباب های هوا می توانند در حین فرآیند قالب گیری دورانی در داخل قطعات ایجاد شوند.

-

فرآیند قالب گیری دورانی به تخصص و تجربه زیادی نیاز دارد.

کاربردهای قالبگیری دورانی:

- تولید مخازن: از جمله مخازن آب، مخازن مواد شیمیایی، و مخازن سپتیک.

- تولید تانکرها: از جمله تانکرهای حمل آب، تانکرهای حمل مواد شیمیایی، و تانکرهای حمل فاضلاب.

- تولید لوله ها: از جمله لوله های زهکشی، لوله های فاضلاب، و لوله های هواکش.

- تولید قطعات خودرو: از جمله سپرها، گلگیرها، و داشبوردها.

- تولید اسباب بازی: از جمله توپ ها، تاب ها، و سرسره ها.

- تولید تجهیزات پزشکی: از جمله پروتزها، ارتزها، و ویلچر.

قالبگیری دورانی یک فرآیند تولید انعطاف پذیر و کارآمداست. برای تولید قطعات با اشکال پیچیده، ضخامت دیواره یکنواخت و سطح صاف و براق است. این فرآیند مزایای زیادی از جمله هزینه ابزار کم، ضایعات کم و تنش داخلی کم دارد. با این حال، معایبی مانند نرخ تولید پایین، دقت ابعادی محدود و زمان چرخه طولانی نیز دارد. انتخاب قالب گیری دورانی به عنوان یک فرآیند تولید به عوامل مختلفی از جمله نوع قطعه، حجم تولید و الزامات کیفی بستگی دارد.

مقالات

پایدار کننده های حرارتی (Thermal stabilizer)

- ۸ اسفند ۱۴۰۲

مستربچ (Masterbatch ) چیست؟

- ۸ اسفند ۱۴۰۲

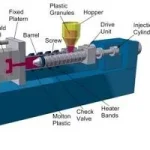

قالب گیری تزریقی Injection moulding

- ۸ اسفند ۱۴۰۲

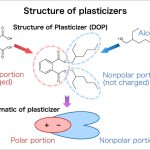

نرم کننده ها یا نرم سازها (Plasticizers)

- ۸ اسفند ۱۴۰۲

مزایا و معایب قالب گیری تزریقی

- ۸ اسفند ۱۴۰۲

مقالات تخصصی ما در زمینه قالب گیری، پودر 3840 و گرانول.

دسته بندی مقالات

اطلاعات تماس

- جویبار، شهرک صنعتی

- 989129343100+

- info@Roto-powder.com