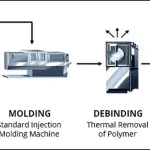

قالب گیری تزریقی Injection moulding

قالب گیری تزریقی ( Injection moulding) یکی از اصلی ترین فرآیند ها برای تولید قطعات پلاستیکی است. قالب گیری تزریقی را می توان برای همه ترموپلاستیک ها به جز پلی تترافلورواتیلن)تفلون(، پلی ایمید) PI (، برخی از انواع آروماتیک ها و پلاستیک های خاص دیگر استفاده کرد. از محدودیت های این روش سرمایه اولیه نسبتا زیاد برای شروع پروسه تولید است. در قالب گیری تزریقی همه مواد هایی از جنس فنولیک، ملامین، اپوکسی، سیلیکون، پلی استرو الاستومرها را می توان استفاده کرد که با دادن گرمای کافی به دانه های پلاستیکی اعمال می گردد تا بتوانند به داخل قالب و گذرگاه های آن جاری شوند

چنانچه این ماده درون یک قالب بسته با فشار زیاد تزریق می شود تا تمام فضای حفره را پرکند و شکل مورد نظر را به خود بگیرد سپس بعد از سرد شدن و انجماد کامل قالب باز شده و آن را خارج می کنند.

قالبگیری تزریقی فرآیندی برای تولید قطعات با تزریق مواد مذاب به داخل قالب است. این فرآیند برای تولید انبوه قطعات پلاستیکی استفاده میشود و برای تولید قطعاتی از سایر مواد مانند فلزات، سرامیکها و کامپوزیتها نیز استفاده میشود.

قالبگیری تزریقی فرآیندی متشکل از چندین مرحله است:

1- مواد اولیه به شکل گرانول یا پودر در دستگاه تزریق قرار میگیرند.

2- مواد با استفاده از یک پیچ یا پیستون ذوب میشوند.

3- ماده مذاب تحت فشار به داخل قالب تزریق میشود.

4- ماده مذاب در قالب خنک و جامد میشود.

5- محصول نهایی از قالب خارج میشود.

قالب گیری تزریقی را می توان برای تولید انواع مختلف قطعات استفاده کرد، از جمله:

- بطری ها و ظروف

- قطعات خودرو

- قطعات لوازم الکترونیکی

- اسباب بازی ها

- تجهیزات پزشکی

قالب گیری تزریقی فرآیندی نسبتاً انعطاف پذیر است و می توان از آن برای تولید قطعات با اشکال و اندازه های مختلف استفاده کرد. این فرآیند همچنین نسبتاً مقرون به صرفه است، به خصوص برای تولید انبوه.

قالبگیری تزریقی فرآیندی بسیار متنوع است که میتوان از آن برای تولید طیف گستردهای از قطعات استفاده کرد.

برخی از مزایای قالبگیری تزریقی عبارتند از:

سرعت بالا: چرخه قالب گیری تزریقی می تواند بسیار کوتاه باشد، که به این معنی است که می توان قطعات را با سرعت بالا تولید کرد.

دقت: قالب گیری تزریقی می تواند برای تولید قطعات با دقت بالا استفاده شود.

تکرارپذیری: قالب گیری تزریقی فرآیندی بسیار تکرارپذیر است، به این معنی که قطعات تولید شده با مشخصات یکسانی تولید می شوند.

تنوع: قالب گیری تزریقی را می توان برای تولید قطعات از طیف گسترده ای از مواد استفاده کرد.

نسبتاً مقرون به صرفه است.

برخی از معایب قالبگیری تزریقی عبارتند از:

هزینه بالا: هزینه اولیه ساخت قالب می تواند بالا باشد.

پیچیدگی: قالب گیری تزریقی فرآیندی نسبتاً پیچیده است و برای راه اندازی و کارکرد صحیح به تخصص نیاز دارد.

ضایعات: فرآیند قالب گیری تزریقی می تواند ضایعات زیادی تولید کند.

محدودیت های طراحی: قالب گیری تزریقی برای تولید قطعات با هندسه های پیچیده محدود است.

قالبگیری تزریقی فرآیندی مهم برای تولید قطعات در طیف وسیعی از صنایع است. این فرآیندی متنوع و مقرون به صرفه است که میتوان از آن برای تولید قطعات با اشکال و اندازههای پیچیده استفاده کرد.

انواع مختلفی از دستگاه های تزریقی وجود دارد، اما رایج ترین آنها عبارتند از:

دستگاه های تزریقی افقی رایج ترین نوع دستگاه تزریقی هستند. آنها دارای یک سیلندر تزریق افقی هستند که به یک قالب افقی متصل می شود.

دستگاه تزریق پلاستیک افقی

دستگاه های تزریقی عمودی برای تولید قطعات بزرگ یا پیچیده استفاده می شوند. آنها دارای یک سیلندر تزریق عمودی هستند که به یک قالب عمودی متصل می شود.

دستگاه تزریق پلاستیک عمودی

دستگاه های تزریقی تمام برقی از موتورهای الکتریکی برای حرکت تمام اجزای دستگاه استفاده می کنند. آنها انرژی کارآمدتر و سازگارتر با محیط زیست نسبت به دستگاه های تزریقی هیدرولیکی هستند.

دستگاه های تزریقی تمام برقی

دستگاه های تزریقی تمام برقی

دستگاه های تزریقی هیبریدی ترکیبی از فناوری های هیدرولیکی و الکتریکی هستند. آنها از یک سیستم هیدرولیکی برای حرکت گیره و یک سیستم الکتریکی برای حرکت سیلندر تزریق استفاده می کنند.

دستگاه های تزریقی هیبریدی

نوع دستگاه تزریقی که برای یک کاربرد خاص استفاده می شود به عوامل مختلفی از جمله اندازه و پیچیدگی قطعه، ماده مورد استفاده و نرخ تولید مورد نیاز بستگی دارد.

انواع دستگاه تزریق از جهت سیستم انتقال مواد:

1- دستگاه تزریق پیستونی:

- از یک پیستون برای ذوب و تزریق مواد مذاب به داخل قالب استفاده می کند.

- مناسب برای مواد با ویسکوزیته بالا

- سرعت تزریق بالا

- دقت بالا

- قیمت بالا

- نگهداری دشوار

2- دستگاه تزریق ماردونی (پیچی):

- از یک ماردون (پیچ) برای ذوب و تزریق مواد مذاب به داخل قالب استفاده می کند.

- مناسب برای طیف وسیعی از مواد

- سرعت تزریق قابل تنظیم

- دقت قابل قبول

- قیمت مناسب

- نگهداری آسان

انواع دستگاه تزریق از جهت حرکت صفحه متحرک:

1- دستگاه تزریق بازویی:

- از بازوهای مکانیکی برای باز و بسته کردن قالب استفاده می کند.

- مناسب برای قطعات بزرگ و سنگین

- نیروی گیره بالا

- دقت بالا

- قیمت بالا

- فضای اشغالی زیاد

2- دستگاه تزریق جکی:

- از جک های هیدرولیکی برای باز و بسته کردن قالب استفاده می کند.

- مناسب برای قطعات کوچک و سبک

- نیروی گیره قابل تنظیم

- دقت قابل قبول

- قیمت مناسب

- فضای اشغالی کم

نوع دستگاه تزریق که برای یک کاربرد خاص استفاده می شود به عوامل مختلفی از جمله اندازه و پیچیدگی قطعه، ماده مورد استفاده، نرخ تولید مورد نیاز، و بودجه در دسترس بستگی دارد.

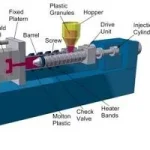

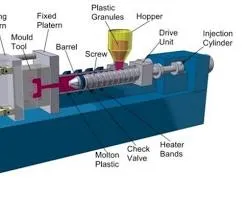

قسمت های مهم ماشین تزریق پلاستیک:

1- واحد تزریق:

- شامل قیف، سیلندر، ماردون، نازل و سیستم گرمایش است.

- وظیفه ذوب و تزریق مواد مذاب به داخل قالب را بر عهده دارد.

2- قالب:

- شامل دو نیمه است که حفره ای را برای شکل دادن به مذاب ایجاد می کنند.

- از جنس فولاد یا آلومینیوم ساخته می شود.

- دارای سیستم خنک کننده برای انجماد سریع مذاب است.

3- واحد گیره:

- وظیفه باز و بسته کردن قالب و اعمال نیروی لازم برای نگه داشتن قالب در طول فرآیند تزریق را بر عهده دارد.

- شامل صفحات متحرک و ثابت، سیستم هیدرولیکی یا الکتریکی و سیستم کنترل است.

4- سیستم کنترل:

- وظیفه کنترل و نظارت بر تمام فرآیندهای دستگاه تزریق را بر عهده دارد.

- شامل PLC، نمایشگر، سنسورها و سیستم های ایمنی است.

5- سیستم های جانبی:

- شامل سیستم خنک کننده، سیستم روغن کاری، سیستم تهویه و سیستم بازیافت ضایعات است.

نقش هر قسمت در دستگاه قالب گیری تزریقی پلاستیک :

- واحد تزریق: مواد اولیه را ذوب و به داخل قالب تزریق می کند.

- قالب: به مذاب شکل نهایی را می دهد.

- واحد گیره: قالب را باز و بسته می کند و نیروی لازم برای نگه داشتن قالب را اعمال می کند.

- سیستم کنترل: تمام فرآیندهای دستگاه تزریق را کنترل و نظارت می کند.

- سیستم های جانبی: به عملکرد صحیح دستگاه تزریق کمک می کنند.

نکات مهم:

- اندازه و نوع هر قسمت به ظرفیت و نوع دستگاه تزریق بستگی دارد.

- دستگاه های تزریق پلاستیک در تنوع بالایی تولید می شوند.

- انتخاب دستگاه تزریق مناسب به عوامل مختلفی از جمله نوع قطعه، مواد اولیه، نرخ تولید و بودجه در دسترس بستگی دارد.

مقالات

پایدار کننده های حرارتی (Thermal stabilizer)

- ۸ اسفند ۱۴۰۲

مستربچ (Masterbatch ) چیست؟

- ۸ اسفند ۱۴۰۲

قالب گیری تزریقی Injection moulding

- ۸ اسفند ۱۴۰۲

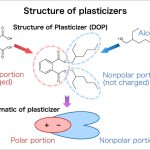

نرم کننده ها یا نرم سازها (Plasticizers)

- ۸ اسفند ۱۴۰۲

مزایا و معایب قالب گیری تزریقی

- ۸ اسفند ۱۴۰۲

مقالات تخصصی ما در زمینه قالب گیری، پودر 3840 و گرانول.

دسته بندی مقالات

اطلاعات تماس

- جویبار، شهرک صنعتی

- 989129343100+

- info@Roto-powder.com