ترموفرمینگ (Thermoforming) چیست ؟ + انواع روش های ترموفرمینگ

ترموفرمینگ (Thermoforming) چیست؟

شکل دهی حرارتی (Thermoforming) یکی از قدیمی ترین روش های ساخت قطعات پلاستیکی است و یک تکنیک قدیمی

باستانی است. ترموفرمینگ از دو واژه ترمو به معنای حرارت دهی و فرمینگ به معنای شکل دهی ساخته شده است . در ترموفرمینگ

ماده اولیه به صورت شیت یا ورق رول شده از مواد ترموپلاست ساخته می شود که در معرض حرارت قرار گرفته و بعد از رسیدن به

دمای مورد نظر قابلیت شکل دهی پیدا می کند. باتوجه به جنس پلاستیک و ضخامت ورق میزان گرمادهی باید مشخص باشد . نوع

نیروی مورد نیاز برای تغییر دادن شکل ورقه به صورت محصولی مطلوب می تواند مکانیکی ، هوا ، یا فشار خلاء باشد. در بعضی موارد

شکل دهی حرارتی به ترکیبی دو یا سه منبع فشار نیاز دارد. یکی از عوامل مهم در طراحی این واحد دستگاه ترموفرمینگ سهولت

در تغییر قالب به همراه سیستم قفل مرکزی می باشد. تولید هر یک از ظروف پلاستیک یک بار مصرف نیاز به قالب مجزا برای

ترموفرمینگ دارد.

از آنجایی که قیمت های تجهیزات و ابزار های لازم در فرآیند شکل دادن حرارتی معمولا پایین است ساخت و تولید قطعات با سطح

مقطع بزرگ ممکن است به لحاظ اقتصادی مقرون به صرفه باشد. ساخت و تولید نمونه های آزمایشگاهی یا مدل نیز عملی می باشد.

اگرچه دقت و صحت ابعادی خوب است نازک سازی یا نازک شدگی در بعضی ازقسمت های قطعات می تواند مشکل ساز باشد.

ابزارهای به کار رفته در فرآیند شکل دادن حرارتی می تواند از قالب های گچی ارزان قیمت تا قالب های فولادی خنک شونده با آب

که گرانقیمت می باشند تغییر کنند.

انواع روش های ترموفرمینگ

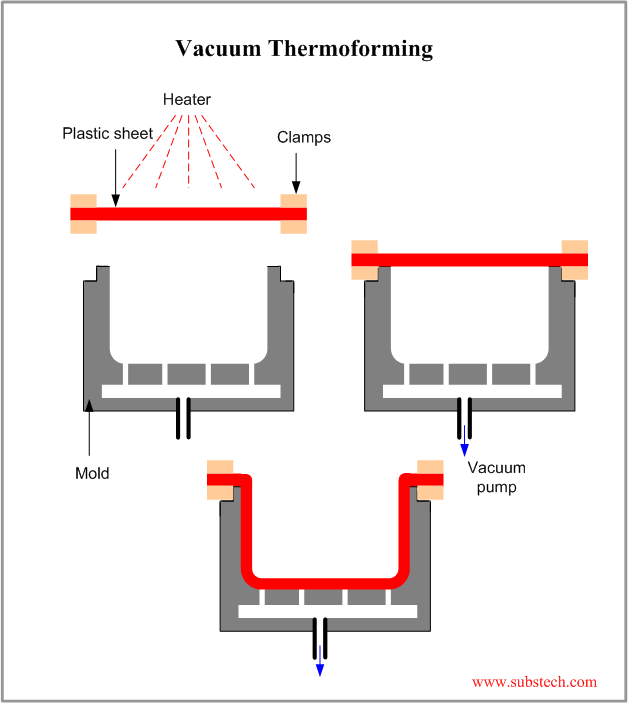

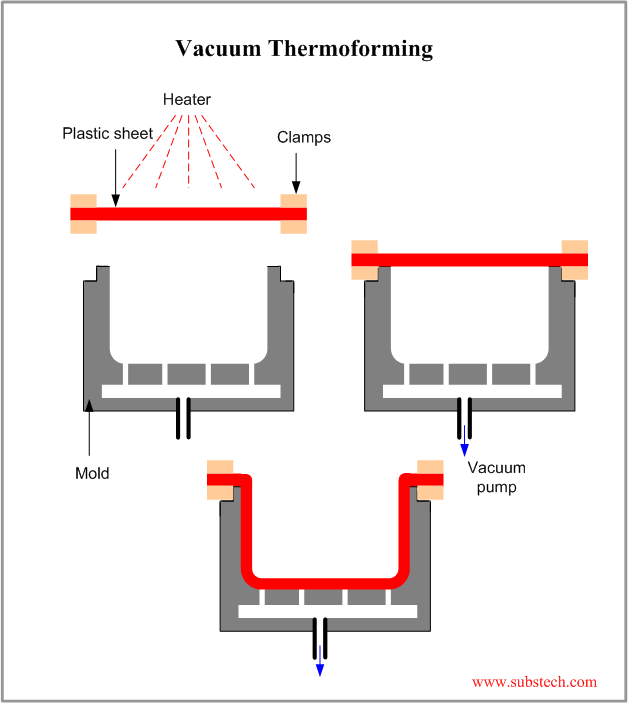

شکل دهی مستقیم در خلاء Straight vacuum forming

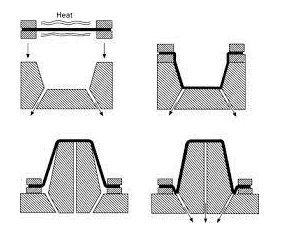

شکل دهی در خلاء به عنوان یکی از مهمترین و متفاوت ترین روش های شکل دهی حرارتی می باشد. در این فرآیند یک ورقه

پلاستیکی در یک چهارچوب از طریق گیره نگهداشته شده و حرارت داده می شود. برای کشیدن ورقه پیش گرم شده به سطح قالب

از اعمال فشار منفی استفاده می شود. وقتی که ورقه داغ یک حالت نرم به خودش گرفت در بالای حفره قالب قرار داده می شود. هوا

از این حفره از طریق خلاء خارج می شود و فشار اتمسفری ورقه داغ را در برابر دیواره ها و برجستگی های درون قالب می فشارد بعد

از سرد شدن پلاستیک ها قطعه شکل داده شده خارج می گردد.

شکل دادن از طریق کشش مکانیکی Drape forming

این فرآیند همانند فرآیند شکل دهی مستقیم تحت خلاء می باشد با این تفاوت که بعد از این که ورقه پلاستیکی بر روی قالب جای

گرفت و حرارت داده شد بر روی قسمت نر قالب یا همون سنبه کشیده می شود به عبارتی تحت کشش مکانیکی قرار می گیرد سپس

یک اختلاف فشاری اعمال شده که پلاستیک داغ را در برابر تمام قسمت های قالب هدایت می کند دیواره های جانبی از طریق

کشش مکانیکی شکل دهی می شوند.

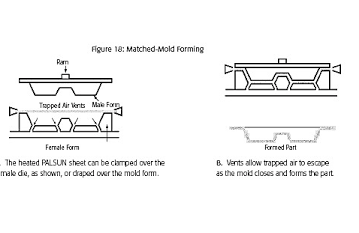

شکل دهی از طریق قالب فرم دار Matched -mold forming

این فرآیند به قالب گیری فشاری Compression molding) ( شباهت دارد در میان قالب های نر و ماده یک ورقه حرارت داده

شده قرار می گیرد و شکل داده می شود که از جنس چوب ، گچ ، اپوکسی یا مواد دیگر است به دلیل حک شدن فرم قالب باید از

هرگونه خراش یا آسیب احتمالی محافظت شود.

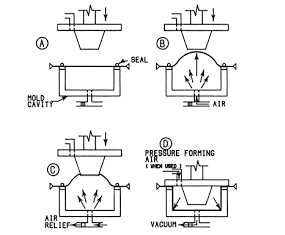

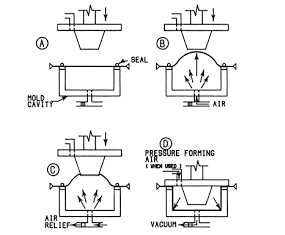

شکل دهی ورقه پلاستیکی تحت فشارحباب بادی ، سنبه و خلاء Pressure -bubble plug- assist vacuum formingدر این فرآیند قطعه ممکن است دارای ضخامت یکنواخت یا متغیر باشد. بعد از قرار گرفتن ورقه در چارچوب و حرارت دیدن آن

فشار هوای کنترل شده حبابی را ایجاد می کند این حباب ماده را تا ارتفاع از پیش تعیین شده ای می کشد که توسط فتوسل کنترل

می شود، در ادامه فرآیند از طریق پایین آوردن سنبه نر ماده کشیده شده و تحت فشار به درون حفره قالب هل داده می شود. برای

جلوگیری از سرد شدن پلاستیکها سنبه نر از قبل حرارت داده می شود در ادامه فشارهوا از سمت سنبه خارج می شود و به طور

همزمان خلاء برای کمک به شکل دهی ورقه داغ بر روی حفره وارد می شود و هوای درون قالب را خارج می سازد.

فرآیند شکل دهی به کمک سنبه و تحت خلاء Plug-assist vacuum forming)

در این فرآیند به کمک سنبه کشش مکانیکی انجام می شود و مواد پلاستیکی اضافی به درون حفره یا بخش مادگی قالب تحت فشار

رانده می شود معمولا سنبه تا زیر دمای شکل گیری مواد پلاستیکی ورقه حرارت داده شده و داغ می شود زمانی که سنبه ورقه داغ

را به داخل حفره تحت فشار می راند هوا از درون قالب مکیده می شود تا فرآیند شکل دادن قطعه کامل شود.

فرآیند شکل دهی تحت فشار به کمک ضربه سنبه Plug -assist pressure forming

این فرآیند مشابه فرآیند شکل دهی تحت خلاء به کمک سنبه می باشد با این تفاوت که در این قسمت سنبه تحت فشار زیاد مواد

پلاستیکی داغ را به درون حفره قالب می فشارد، فشار هوای اعمال شده باعث انجام این عمل می گردد.

فرآیند شکل دهی فشاری فاز جامد SPPF

این فرآیند مشابه فرآیند شکل دهی تحت فشار سنبه می باشد که با یک توده پلاستیکی صلب آغاز می گردد در این روش از پلی

پروپیلن یا سایر بلوکه های PP چندلایه استفاده می شود، در ادامه فرآیند توده به شکل ورقه ای پرس می گردد و به پرس قالب

گیری حرارتی انتقال داده می شود سنبه ماده داغ را تحت کشش قرار داده و تحت تاثیر فشار هوا فشرده می گردد.

فرآیند شکل دهی برگشتی تحت خلاء Vacuum snap -back forming)

در این فرآیند ورقه پلاستیکی داغ در بالای قالب قرار داده می شود تا در درون قالب حباب ی از ورقه پلاستیکی تشکیل گردد و به

درون کشیده شود سنبه پایین آورده شده و خلاء درون جعبه آغاز م ی شود این عمل باعث شده تا مواد پلاستیکی در اطراف سنبه

یه برگشت به عقب انجام دهد این فرایند امکان ساخت و شکل دهی قطعات پیچیده با فرو رفتگی را فراهم می سازد.

فرآیند شکل دهی تحت فشار حباب بادی وخلاء سنبه Pressure -bubble vacuum snap back forming

در این فرآیند ورقه پلاستیکی به صورت حباب در آمده و تحت خلاء سنبه در اطراف سنبه کشیده می شود ورقه حرارت داده شده

و دراثر اعمال فشار هوا به شکل حباب در می آید سپس سنبه پایین آورده شده و به آن خلاء اعمال می شود و فشار اعمال شده به

درون حفره باعث می شود تا ورقه داغ در اطراف قالب نر کشیده شود.

فرآیند شکل دهی ورقه پلاستیکی تحت فشار و در تماس با حرارت (Trapped sheet contact heat pressure forming)

این فرآیند مشابه فرآیند شکل دهی مستقیم تحت خلاء می باشد با این تفاوت که مواد پلاستیکی ابتدا به کمک خلاء و سپس با

اعمال فشار هوا به درون قالب ماده وارد می گردد.

فرآیند شکل دهی در اثر لغزش هوا Air -slip forming) )

این فرآیند به شکل دهی برگشتی شبیه است با این تفاوت که این روش برای ایجاد حباب پلاستیکی به کار رفته است و به جای فرو

رفتگی ، برآمدگی یا برجستگی ایجاد می شود و ورقه رو به بالا به صورت برآمده شکل می گیرد.

فرآیند شکل دهی آزاد (Free forming)

در این فرآیند فشار هوا موجب شده تا ورقه به صورت قطعه ای به شکل حباب بسیار صاف و صیقلی در آید در این قسمت می توان

از یک قطعه متوقف ساز برای تشکیل فرمهای ویژه بر روی حباب استفاده کرد.

فرآیند شکل دهی حرارتی ورقه دوقلو (Twin sheet thermoforming)

این فرآیند روشی برای ساخت محصولات توخالی با دیواره نازک می باشد. دو ورقه مجزا آنقدر حرارت داده می شود تا داغ شده و

خم شوند این ورقه به درون ایستگاه قالب گیری که در فواصل معینی عمل مخصوصی را تکرار می کنند حرکت داده می شوند تا داغ

شده و خم شوند. ورقه ها جوری حرکت داده می شوند که یکی بر روی دیگری استراحت کند در اثر خلاء ورقه بالایی به درون حفره

قالب بالایی و ورقه پایینی به درون قا لب پایینی کشیده می شود همزمان دو نیمه قالب بسته م ی شود و دو ورقه به روی هم درزگیری

می شود در بعضی موارد فشار ممکن است بین دو ورقه وارد شود ت ا ب ه شکل دهی و سرد شدن کمک کند.

شکل دهی حرارتی در بسته بندی قطعات (Blister pack or skin pack thermoforming)

این روش با ورقه ای از ماده پلاستیکی شفاف آغاز می شود بعد از قرار گرفتن محصول در فرورفتگی ها ورقه ای از مقوا در بالا قرار

داده می شود. ورقه دوباره حرارت دیده و در برابر مقوا پرس می شود تا درزگیری گردد،کل ورقه به بسته های منفردی بریده می

شود.

شکل دهی مکانیکی Mechanical forming) )

در شکل دهی مکانیکی هیچ نوع خلاء یا فشار هوا برای شکل دادن قطعه به کار نرفته است در این فرایند قالب های نر و ماده به کار

نرفته اند فقط نیروی خمشی ،کششی یا نگهدارنده ورق داغ به کار گرفته می شود ورق مسطح را می توان حرارت داد و حول شکل

های استوانه ای پیچید در شکل دهی با حلقه و سنبه هیچ نوع خلاء یا فشار هوایی مورد استفاده قرار نمی گیرد. این فرآیند شامل

یک شکل قالب نر و قالب ماده می باشد که به طرز مشابهی شکل دهی شده است.

مقالات

پایدار کننده های حرارتی (Thermal stabilizer)

- ۸ اسفند ۱۴۰۲

مستربچ (Masterbatch ) چیست؟

- ۸ اسفند ۱۴۰۲

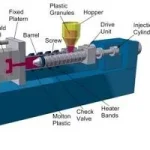

قالب گیری تزریقی Injection moulding

- ۸ اسفند ۱۴۰۲

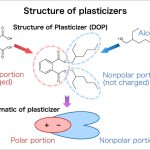

نرم کننده ها یا نرم سازها (Plasticizers)

- ۸ اسفند ۱۴۰۲

مزایا و معایب قالب گیری تزریقی

- ۸ اسفند ۱۴۰۲

مقالات تخصصی ما در زمینه قالب گیری، پودر 3840 و گرانول.

دسته بندی مقالات

اطلاعات تماس

- جویبار، شهرک صنعتی

- 989129343100+

- info@Roto-powder.com