قالب گیری دورانی (Rotational Molding) چیست؟

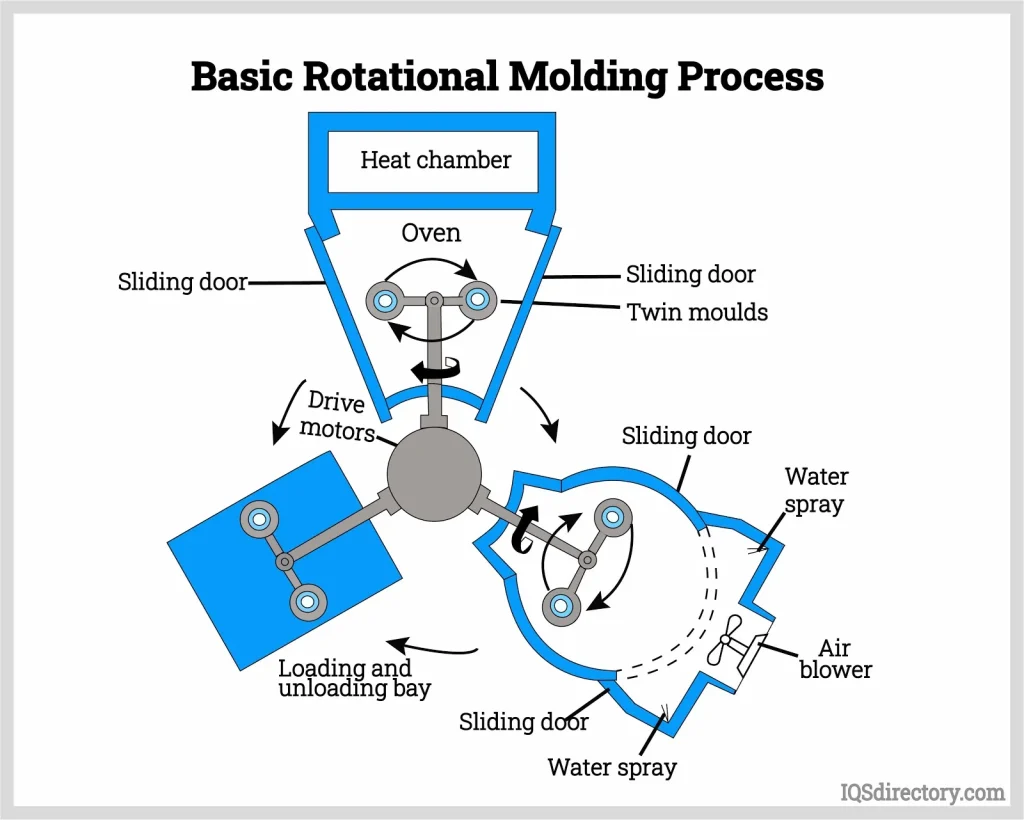

قالب گیری دورانی (Rotational Molding) فرآیندی است که با استفاده از حرارت و چرخش دو محوره برای شکل دهی قطعات پلاستیکی توخالی در دمای بالا و فشار پایین به کار می رود. قالب های مورد استفاده در فرآیند قالب گیری معمولا کامپوزیتی یا فلزی هستند که با استفاده از جریان هوا یا اسپری آب یا ترکیب این دو خنک می شود.

لازم به ذکر است بیشترین محصولاتی که با روش قالب گیری دورانی تولید می شوند، انواع مخازن برای ذخیره سازی مایعاتی مانند آب، اسید و … می باشند.

فرآیند قالب گیری برای اولین بار در دهه 0491 میلادی جهت تولید قطعات پلاستیکی استفاده شد. اولین پلیمر به کار رفته در این فرآیند پلاستیسول (Plastisol) بود و محصولات ابتدایی آن اسباب بازی شامل توپ ها و عروسک ها بودند.

در خطوط تولید این صنعت پی وی سی (PVC) به طور وسیع در حال استفاده است. پلی اتیلن به دلیل جریان پذیری مطلوب پودر و مذاب و پایداری حرارتی حدود 58 درصد حجم تولید این تکنولوژی را در جهان در اختیار دارد.

در این فرآیند اشکال پیچیده با کمترین هزینه و ضایعاتی کم تولید می شوند. مواد پلیمری هنگام گرمادهی به یکدیگر و سطح داخلی قالب چسبیده که تحت فشار اتمسفری است این فرآیند را پوشش می دهند.

تولید مخازن پلی اتیلن به روش قالب گیری دورانی:

مقادیر مشخصی پلاستیک مخصوص به صورت پودر داخل قالب ریخته می شود، قالب داخل کوره ضمن حرارت چرخانده می شود تا آرام آرام پودر ذوب شده و به دیواره قالب بچسبد. در ادامه قالب از کوره خارج شده و حین چرخش خنک می گردد تا محصول با حفظ شکل از قالب خارج شود. لازم به ذکر است انواع پلاستیک گرما نرم مانند HDPE 3840 با این روش قالب گیری دورانی استفاده می شود.

مراحل قالب گیری دورانی پلاستیک ها

1- بارگیری قالب: – (charging)

در این مرحله مقدار مشخصی از ماده پلیمری به صورت پودر یا مایع در جز پایینی ریخته می شود که محاسبه مقدار ماده پلیمری بر پایه وزن و ضخامت مورد انتظار قطعه انجام می شود. یکی از مزیت های قالب گیری دورانی عدم وجود ضایعات می باشد و همه پلاستیک های مورد استفاده در ساخت قطعه مصرف می شود.

2- گرمادهی: – (heating)

با بسته شدن قالب در موقعیت مناسب، قالب حول دو محور عمود در داخل کوره می چرخد. برای گرم کردن قالب از کوره های گردش هوای داغ استفاده می شود.

در این فرآیند از روش های نام برده استفاده می شود: کورههای گرمایش الکتریکی، پرتو فروسرخ، روغن داغ وکوره های شعله مستقیم.

گرمای کوره از طریق دیواره پلیمر منتقل شده و باعث چسبیدن پلیمر پودری به دیواره حفره قالب می شود. به علت نیروی جاذبه ثقلی به شکل حوضچه ای دائما در بخش پایینی حفره قالب در چرخش است نقاط ضخیم از قالب باید با ماده پلیمری در تماس بیشتری باشند بنابراین با تغییر سرعت محورهای چرخش می توان ضخامت قطعه را کنترل کرد مناطقی که نیاز به ضخامت بالاتر دارند باید به طور منظم تری وارد استخر پودر شوند. سرعت چرخش قالب حول دو محور نسبتا آرام است چنانچه افزایش سرعت چرخش قالب ممکن است باعث افزایش بهره وری تولید شود سایز قالب و پیچیدگی اشکال چنین امکانی را فراهم نمی کند.

3- خنک کاری: – (cooling)

در این قسمت قالب در حال چرخش وارد ایستگاه خنک کاری می شود دوران و چرخش قالب

در این مرحله ادامه پیدا می کند با سرد شدن قالب پلیمر درون آن هم سرد شده و قطعه نهایی شکل می گیرد، اسپری آب در مرحله خنک کاری پس از شکل گیری به صورت جامد انجام شود تا موجب جمع شوندگی نایکنواخت نگردد. زمانی که مواد خنک می شود از حالت سیال و ویسکوزیته به یک حالت نیمه جامد و در انتهای مرحله به یک جامد سخت تبدیل می شود وقتی خنک سازی به اتمام برسد قالب می تواند باز شود.

4- تخلیه ی محصول: – (demolding)

درمرحله نهایی که قالب به اندازه کافی سرد شده و با باز کردن اجزای قالب ازیکدیگر از درون آن خارج می شود.

تولید محصول با فرآیند قالب گیری دورانی شامل:

- بارگیری قالب با پودر پلیمر

- بستن قالب با استفاده از گیره ها

- ارسال قالب به داخل کوره و چرخش قالب در آن

- خروج قالب از کوره و قرارگیری در ایستگاه خنک کاری

- باز کردن قالب و خروج قطعه بعد از خنک شدن

- در نهایت تشکیل قطعه نهایی.

مزایای قالب گیری دورانی:

- قابلیت تولید قطعات با اشکال پیچیده: این روش برای تولید قطعات با اشکال هندسی پیچیده که با سایر روش های قالب گیری قابل تولید نیستند، مناسب است.

- ضخامت دیواره یکنواخت: ضخامت دیواره قطعات تولیدی با این روش در تمام نقاط یکسان است.

- عدم وجود ضایعات: در این روش، ضایعات پلاستیکی بسیار کم است.

- قابلیت تولید قطعات بزرگ: این روش برای تولید قطعات بزرگ با ابعاد نامحدود مناسب است.

- هزینه ی پایین: هزینه ی تولید قطعات با این روش نسبت به سایر روش های قالب گیری پایین تر است.

معایب قالب گیری دورانی:

- زمان چرخه ی طولانی: زمان تولید قطعات با این روش نسبت به سایر روش های قالب گیری طولانی تر است.

- محدودیت در مواد: این روش برای تمام مواد پلاستیکی قابل استفاده نیست.

- دقت ابعادی پایین: دقت ابعادی قطعات تولیدی با این روش نسبت به سایر روش های قالب گیری پایین تر است.

کاربردهای قالب گیری دورانی:

- تولید مخازن و تانکرها: مخازن آب، مخازن مواد شیمیایی، تانکرهای حمل مواد سوختی

- تولید قطعات صنعتی: قطعات بدنه خودرو، قطعات لوازم خانگی، لوله ها و اتصالات

- تولید اسباب بازی: توپ های بازی، عروسک ها، لوازم بازی کودکان

- تولید تجهیزات پزشکی: پروتزها، ارتزها، تجهیزات بیمارستانی

- تولید کالای ورزشی: قایق ها، اسکی ها، لوازم ورزشی

نکاتی در مورد قالب گیری دورانی:

جنس قالب می تواند از فلز، آلومینیوم یا کامپوزیت باشد.

سرعت چرخش قالب به نوع و ضخامت قطعه بستگی دارد.

دمای گرمایش و سرمایش قالب نیز به نوع مواد اولیه بستگی دارد.

برای تولید قطعات با کیفیت بالا، باید از مواد اولیه مرغوب و قالب های دقیق استفاده کرد.

مقالات

پایدار کننده های حرارتی (Thermal stabilizer)

- ۸ اسفند ۱۴۰۲

مستربچ (Masterbatch ) چیست؟

- ۸ اسفند ۱۴۰۲

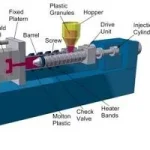

قالب گیری تزریقی Injection moulding

- ۸ اسفند ۱۴۰۲

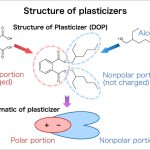

نرم کننده ها یا نرم سازها (Plasticizers)

- ۸ اسفند ۱۴۰۲

مزایا و معایب قالب گیری تزریقی

- ۸ اسفند ۱۴۰۲

مقالات تخصصی ما در زمینه قالب گیری، پودر 3840 و گرانول.

دسته بندی مقالات

اطلاعات تماس

- جویبار، شهرک صنعتی

- 989129343100+

- info@Roto-powder.com