مراحل چهارگانه قالب گیری دورانی به چه صورت است؟

مراحل قالب گیری دورانی پلاستیک ها

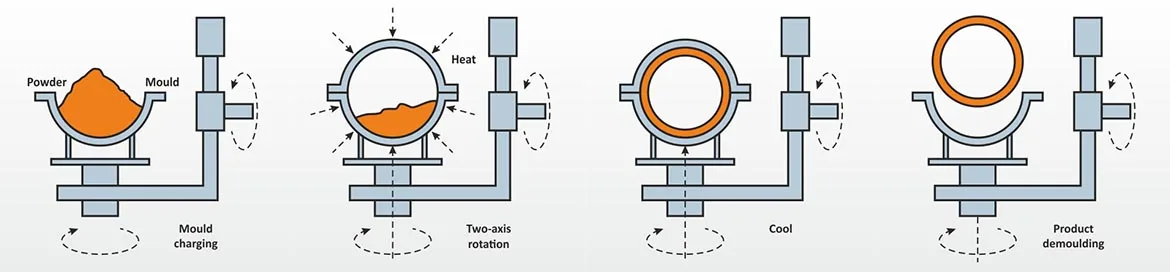

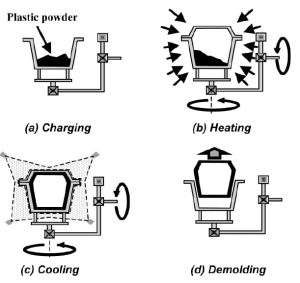

1 بارگیری قالب: – (charging)

در این مرحله مقدار مشخصی از ماده پلیمری به صورت پودر یا مایع در جز پایینی ریخته

می شود که محاسبه مقدار ماده پلیمری بر پایه وزن و ضخامت مورد انتظار قطعه انجام می شود. یکی از مزیت های قالب

گیری دورانی عدم وجود ضایعات می باشد و همه پلاستیک های مورد استفاده در ساخت قطعه مصرف می شود.

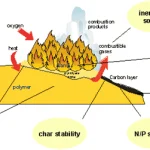

2 گرمادهی: – (heating)

با بسته شدن قالب در موقعیت مناسب، قالب حول دو محور عمود در داخل کوره می چرخد. برای

گرم کردن قالب از کوره های گردش هوای داغ استفاده می شود. در این فرآیند از روش های نام برده استفاده می شود: کوره

های گرمایش الکتریکی، پرتو فروسرخ، روغن داغ وکوره های شعله مستقیم. گرمای کوره از طریق دیواره پلیمر منتقل شده و

باعث چسبیدن پلیمر پودری به دیواره حفره قالب می شود. به علت نیروی جاذبه ثقلی به شکل حوضچه ای دائما در بخش

پایینی حفره قالب در چرخش است نقاط ضخیم از قالب باید با ماده پلیمری در تماس بیشتری باشند بنابراین با تغییر سرعت

محورهای چرخش می توان ضخامت قطعه را کنترل کرد مناطقی که نیاز به ضخامت بالاتر دارند باید به طور منظم تری وارد

استخر پودر شوند. سرعت چرخش قالب حول دو محور نسبتا آرام است چنانچه افزایش سرعت چرخش قالب ممکن است باعث

افزایش بهره وری تولید شود سایز قالب و پیچیدگی اشکال چنین امکانی را فراهم نمی کند.

3 خنک کاری: – (cooling)

در این قسمت قالب در حال چرخش وارد ایستگاه خنک کاری می شود دوران و چرخش قالب

در این مرحله ادامه پیدا می کند با سرد شدن قالب پلیمر درون آن هم سرد شده و قطعه نهایی شکل می گیرد، اسپری آب در مرحله خنک کاری پس از شکل گیری به صورت جامد انجام شود تا موجب جمع شوندگی نایکنواخت نگردد. زمانی که مواد

خنک می شود از حالت سیال و ویسکوزیته به یک حالت نیمه جامد و در انتهای مرحله به یک جامد سخت تبدیل می شود

وقتی خنک سازی به اتمام برسد قالب می تواند باز شود.

4 تخلیه ی محصول: – (demolding)

درمرحله نهایی که قالب به اندازه کافی سرد شده و با باز کردن اجزای قالب از

یکدیگر از درون آن خارج می شود. تولید محصول با فرآیند قالب گیری دورانی شامل: 0 بارگیری قالب با پودر پلیمر 2 بستن – –

قالب با استفاده از گیره ها 3 ارسال قالب به داخل کوره و چرخش قالب در آن 9 خروج قالب از کوره و قرارگیری در ایستگاه – –

خنک کاری 8 باز کردن قالب و خروج قطعه بعد از خنک شدن و در نهایت 6 تشکیل قطعه نهایی.

مقالات

پایدار کننده های حرارتی (Thermal stabilizer)

- ۸ اسفند ۱۴۰۲

مستربچ (Masterbatch ) چیست؟

- ۸ اسفند ۱۴۰۲

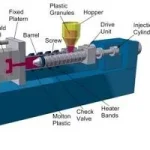

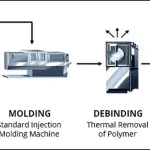

قالب گیری تزریقی Injection moulding

- ۸ اسفند ۱۴۰۲

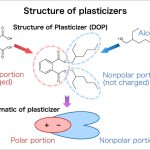

نرم کننده ها یا نرم سازها (Plasticizers)

- ۸ اسفند ۱۴۰۲

مزایا و معایب قالب گیری تزریقی

- ۸ اسفند ۱۴۰۲

مقالات تخصصی ما در زمینه قالب گیری، پودر 3840 و گرانول.

دسته بندی مقالات

اطلاعات تماس

- جویبار، شهرک صنعتی

- 989129343100+

- info@Roto-powder.com