مزایا و معایب قالب گیری تزریقی

به عنوان یک فرآیند رایج تولید قطعات پلاستیکی، قالبگیری تزریقی دارای مزایا و معایب متعددی است. برخی از مزایا شامل امکان استفاده از فیلر ها یا پرکننده ها برای تقویت استحکام قطعات، امکان استفاده از بیش از یک نوع ماده پلاستیکی در یک قطعه، عدم نیاز اغلب قطعات تولیدی به عملیات تکمیلی، و امکان استفاده مجدد از ضایعات پلاستیکی تولیدی میباشد.

همچنین، قالب گیری تزریقی یک فرآیند دقیق و انعطاف پذیر است که قابلیت تولید بالا و کاهش هزینه ها را فراهم میکند. از سوی دیگر، معایب آن شامل هزینه بالا برای تولید قطعات با تیراژ کم، هزینه گران برای ماشینهای تزریق، رقابت زیاد در این عرصه، و پیچیدگی در ساخت قالب و تولید محصول است.

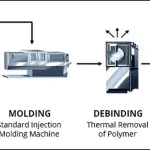

فرآیند قالب گیری تزریقی

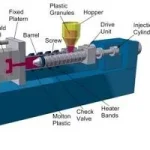

این فرآیند شامل چند مرحله است که به طور خلاصه میتوان آن را توضیح داد. ابتدا گرانولهای پلیمر خشک شده و در قیف قرار داده میشوند. سپس گرانولها به بشکه تغذیه میشوند و در آنجا با یک پیچ چرخان به سمت قالب هدایت میشوند. در این مرحله، پلاستیک ذوب شده از طریق سیستم چرخنده به قالب تزریق میشود و فضای خالی قالب را پر میکند. سپس با پایین آمدن دمای ترموپلاستیک، ماده جامد شده و شکل قالب را به خود میگیرد. در نهایت، قالب گشوده شده و قطعه جامد توسط پینهای افشانک به بیرون هل داده میشود

.این فرآیند از دستگاههای خاصی به نام دستگاههای تزریق استفاده میکند که وظیفه تزریق مواد پلاستیکی را دارند. این دستگاهها شامل چند بخش اصلی هستند که عبارتند از: واحد تغذیه، واحد ذوب کن، واحد تزریق، واحد نگه دارنده فشار و سرعت، واحد سرد کن.

با توجه به منابع موجود، فرآیند قالبگیری تزریقی به عنوان یک روش مؤثر و رایج برای تولید قطعات پلاستیکی شناخته میشود.

مزایای قالب گیری تزریقی:

1- سرعت بالا: این روش تولید انبوه قطعات پلاستیکی با سرعت بالا را امکان پذیر می کند. چرخه تولید کوتاه است و می توان در هر دقیقه چندین قطعه تولید کرد.

2- دقت بالا: قطعات تولید شده با این روش دارای دقت ابعادی بالایی هستند و نیاز به عملیات تکمیلی کمی دارند.

3- تنوع در مواد: می توان از طیف گسترده ای از مواد پلاستیکی برای تولید قطعات با این روش استفاده کرد.

4- انعطاف پذیری: این روش برای تولید قطعات با اشکال و اندازه های مختلف مناسب است.

5- اتوماسیون: فرآیند قالب گیری تزریقی می تواند به طور کامل اتوماتیک انجام شود، که به کاهش هزینه های تولید و افزایش راندمان کمک می کند.

6- ضایعات کم: ضایعات تولید شده در این روش کم است و می توان از آنها مجدداً استفاده کرد.

7- استحکام بالا: قطعات تولید شده با این روش از استحکام بالایی برخوردارند.

8- امکان تولید قطعات پیچیده: این روش برای تولید قطعات پیچیده با هندسه های داخلی و خارجی دشوار مناسب است.

9- قابلیت رنگرزی: قطعات تولید شده با این روش را می توان به راحتی رنگرزی کرد.

10- هزینه یابی مناسب: در تیراژ بالا، این روش تولید مقرون به صرفه است.

معایب قالب گیری تزریقی:

1- هزینه ی اولیه بالا: ساخت قالب تزریق گران است.

2- زمان تولید طولانی: زمان لازم برای ساخت قالب می تواند چند هفته یا چند ماه طول بکشد.

3- نیاز به تخصص: برای طراحی و ساخت قالب و همچنین برای دستگاه تزریق به تخصص نیاز است.

4- محدودیت در اندازه قطعات: اندازه قطعاتی که می توان با این روش تولید کرد محدود است.

5- مشکل در تولید قطعات با ضخامت کم: تولید قطعات با ضخامت کم با این روش دشوار است.

6- ناهمواری سطح: سطح قطعات تولید شده با این روش ممکن است ناهموار باشد و نیاز به پرداخت داشته باشد.

7- تنش داخلی: قطعات تولید شده با این روش ممکن است دارای تنش داخلی باشند که می تواند به کیفیت آنها آسیب برساند.

8- مشکلات زیست محیطی: فرآیند قالب گیری تزریقی می تواند آلاینده های زیست محیطی تولید کند.

9- ضایعات: ضایعات تولید شده در این روش، گرچه کم، قابل بازیافت نیستند.

10- نیاز به نگهداری: دستگاه های تزریق نیاز به نگهداری و تعمیرات منظم دارند.

نکاتی که باید در نظر داشته باشید:

- برای تولید قطعات با تیراژ کم. روش های دیگر مانند قالب گیری ریخته گری یا پرینت سه بعدی ممکن است مقرون به صرفه تر باشند.

- برای تولید قطعات پلاستیکی با دقت و کیفیت بالا، باید از قالب های با کیفیت و ماشین آلات تزریق دقیق استفاده کرد.

- برای کاهش عیوب احتمالی در قطعات تولیدی، باید فرآیند قالب گیری تزریقی به طور دقیق کنترل و نظارت شود.

جمع بندی:

قالب گیری تزریقی یک روش تولید قطعات پلاستیکی با مزایا و معایب خاص خود است. این روش برای تولید انبوه قطعات با دقت بالا و سرعت مناسب است. اما هزینه اولیه بالا و نیاز به مهارت از جمله معایب این روش هستند.

انتخاب روش مناسب برای تولید قطعات پلاستیکی به عوامل مختلفی مانند نوع قطعه، تعداد مورد نیاز، کیفیت و هزینه بستگی دارد.

مقالات

پایدار کننده های حرارتی (Thermal stabilizer)

- ۸ اسفند ۱۴۰۲

مستربچ (Masterbatch ) چیست؟

- ۸ اسفند ۱۴۰۲

قالب گیری تزریقی Injection moulding

- ۸ اسفند ۱۴۰۲

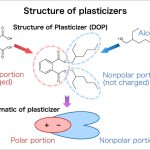

نرم کننده ها یا نرم سازها (Plasticizers)

- ۸ اسفند ۱۴۰۲

مزایا و معایب قالب گیری تزریقی

- ۸ اسفند ۱۴۰۲

مقالات تخصصی ما در زمینه قالب گیری، پودر 3840 و گرانول.

دسته بندی مقالات

اطلاعات تماس

- جویبار، شهرک صنعتی

- 989129343100+

- info@Roto-powder.com