فرآیند قالب گیری اکستروژن به چه صورت است؟ به همراه مزایا و معایب قالبگیری اکستروژن

فرآیند قالب گیری اکستروژن چیست؟

واژه اکستروژن Extrusion) ( از عبارت لاتین Extrudere که از ترکیب دو واژه ex به معنای خارج و Trudere به معنای

فشار دادن است تشکیل شده است. در فرآیند اکستروژن مواد پلاستیک به شکل پودر ، گرانول ، پرک و… گرم و شکل دهی شده

و از یک روزنه که همان قالب اکستروژن است عبور داده می شود. امروزه از اکسترودرهای پیچی برای این کار استفاده می شود

پیچ با حرکت دورانی مواد پلاستیکی را نرم کرده و آماده اکستروژن می کند.

تجهیزات اکستروژن

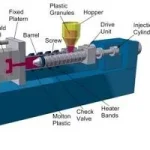

اکسترودر تک پیچ One Screw Extruder) ( از تجهیزاتی مثل گیربکس ، دینام اصلی ، مارپیچ و سیستم گرمایشی تشکیل

شده است. اصلی ترین کاربرد این اکسترودها بازیافت لاستیک و پلاستیک می باشد. قطراکسترودرهای تک پیچ از 19 mm در

ماشین های خیلی کوچک تا 300 mm در ماشین های خیلی بزرگ تغییر می کند که معمولا از اکسترودرهایی با قطر 64 -76 mm استفاده می شود.

شکل اکسترودر تک پیچ

از دیگر ویژگی های آن مقدار موادی که می تواند در هر دقیقه یا هر ساعت اکسترود کند می باشد. نسبت طول به قطر پیچ

L/D بسیار مهم است عمق شیارهای پیچ در قسمت ورودی مواد عمیق تر است تا بتواند به راحتی دانه ها یا پودر پلاستیک را

به درون ماشین بکشد در قسمت Transition section عمق شیارها کمتر می شود هوای موجود بین دانه ها کمتر شده و

مواد را در هم فشرده می کند در قسمت بعد پلاستیک به صورت مذاب در آمده و در قسمت انتهایی پیچ که منطقه کنترل

جریان metering zone) ( نام دارد مواد پلاستیکی به خوبی مخلوط می شوند در انتهای پوسته Barrel) ) که پیچ در آن قرار

دارد یک مجموعه غربال ) Screen Pack ( و یک صفحه مشبک ) Breaker Plate ( نصب می شود که مانند یک سد واسطه

بین پوسته و قالب عمل می کنند.

بیشتر ماشین های اکستروژن مجهز به سیستم تعویض غربال هستند که به صورت کشویی عمل می کنند بعضی از آن ها غربال

نواری (Ribbon) دارند که یک سیستم فشار متعادل در سیلندر آن برقرار است. بعد از عبور مواد پلاستیکی ذوب شده پلاستیک

وارد قالب می شود که با عبور از آن فرم می گیرد. ساده ترین قالب اکستروژن قالب تک سوراخه ) Single Strand ( است که

یک رشته پلاستیکی طویل تولید می کند. در اطراف سیلندر گرم کن های الکتریکی نصب می شود تا باعث ذوب شدن پلاستیک

ها شود با وارد شدن پلاستیک به درون محفظه سیلندر و با گردش پیچ به طرف جلو رانده می شود با وجود اصطکاک تا حد

زیادی نرم می شود گرم کن های الکتریکی وظیفه تثبیت دمای پلاستیک درون سیلندر را بر عهده دارند ماده پلاستیکی پس

از خروج از قالب هنوز به صورت مذاب می باشد و از تجهیزات مناسبی جهت سرد کردن آن استفاده می شود برای خنک کردن

از روش غوطه وری در آب ، پاشش آب یا مه استفاده می شود.

شکل ساختار اکسترودر و قطعات آن

ترکیب مواد پلاستیکی

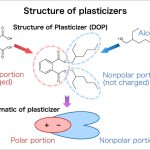

ماده پلاستیکی با مواد کمی مثل نرم کننده ها ، پرکننده ها و مواد رنگی مخلوط می شوند با این کار می توان دانه های

پلاستیکی تهیه کرد از ماشین های مارپیچ دوبل Twin screw) ( برای این کار استفاده می شود که دو نوع هستند : ماشین با

پیچ های همسو و ماشین با پیچ های غیر همسو .

مزایا و معایب فرآیند قالب گیری اکستروژن

مزایای روش قالبگیری اکستروژن

در روش اکستروژن می توان موادی ساخت که سطح مقطع و شکل خاص و پیچیده ای دارند. از دیگر مزایای این روش این

است که می توان مواد ترد و شکننده را به راحتی تغییر حالت داد. همچنین در این روش با تولید قطعات صاف و یکدست می

توان ماده ای با استحکام بالا تولید کرد.

معایب تولید به روش قالب گیری اکستروژن

تولید به روش اکستروژن اختلال هایی ایجاد می کند مانند احتمال ایجاد ترک در ماده ، که ممکن است ترک هایی در

خروجی ایجاد شود گاهی ممکن است به علت پایین بودن دما ماده به سطح پیستون بچسبد و ایجاد ترک کند. از دیگر عیوب

می توان به این مورد اشاره کرد که آلودگی سطحی یا اکسیدها جذب سطح ماده تولید شده که محصول خروجی با سطح

صاف ایجاد نخواهد شد. همچنین می توان به ترک های داخلی هم اشاره کرد که در اثر اختلاف فشار در پیستون ممکن است

پیش بیاید که باعث پایین آمدن استحکام محصول

مقالات

پایدار کننده های حرارتی (Thermal stabilizer)

- ۸ اسفند ۱۴۰۲

مستربچ (Masterbatch ) چیست؟

- ۸ اسفند ۱۴۰۲

قالب گیری تزریقی Injection moulding

- ۸ اسفند ۱۴۰۲

نرم کننده ها یا نرم سازها (Plasticizers)

- ۸ اسفند ۱۴۰۲

مزایا و معایب قالب گیری تزریقی

- ۸ اسفند ۱۴۰۲

مقالات تخصصی ما در زمینه قالب گیری، پودر 3840 و گرانول.

دسته بندی مقالات

اطلاعات تماس

- جویبار، شهرک صنعتی

- 989129343100+

- info@Roto-powder.com