rotational molding روتومولدینگ یا قالب گیری دورانی چیست؟

فرآیند قالب گیری دورانی چیست؟

قالب گیری دورانی یا روتومولدینگ (Rotational Molding) فرآیندی است که با استفاده از حرارت و چرخش دو محوره برای شکل دهی

قطعات پلاستیکی توخالی در دمای بالا و فشار پایین به کار می رود. قالب های مورد استفاده در فرآیند قالب گیری معمولا

کامپوزیتی یا فلزی هستند که با استفاده از جریان هوا یا اسپری آب یا ترکیب این دو خنک می شود. لازم به ذکر است

بیشترین محصولاتی که با روش قالب گیری دورانی تولید می شوند، انواع مخازن برای ذخیره سازی مایعاتی مانند آب، اسید و

… می باشند. فرآیند قالب گیری برای اولین بار در دهه 0491 میلادی جهت تولید قطعات پلاستیکی استفاده شد. اولین پلیمر

به کار رفته در این فرآیند پلاستیسول ) Plastisol ( بود و محصولات ابتدایی آن اسباب بازی شامل توپ ها و عروسک ها

بودند. در خطوط تولید این صنعت پی وی سی (PVC) به طور وسیع در حال استفاده است. در حال حاضر پلی اتیلن به دلیل

جریان پذیری مطلوب پودر و مذاب و پایداری حرارتی حدود 58 درصد حجم تولید این تکنولوژی را در جهان در اختیار دارد.

در این فرآیند اشکال پیچیده با کمترین هزینه و ضایعاتی کم تولید می شوند. مواد پلیمری هنگام گرمادهی به یکدیگر و سطح

داخلی قالب چسبیده که تحت فشار اتمسفری است این فرآیند را پوشش می دهند.

تولید مخازن پلی اتیلن به روش قالب گیری دورانی:

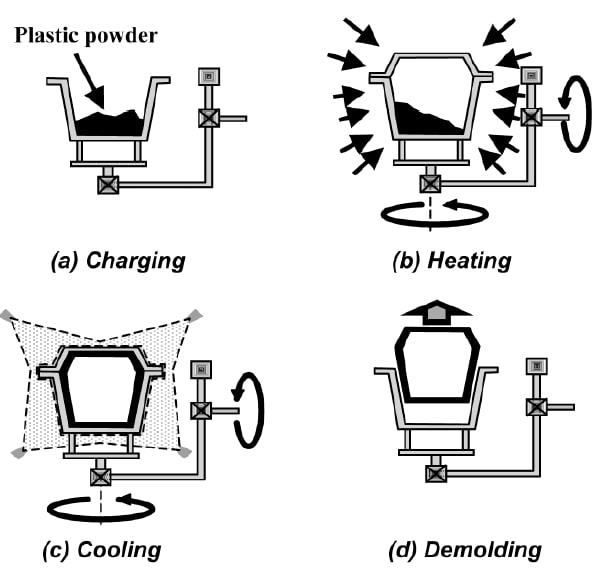

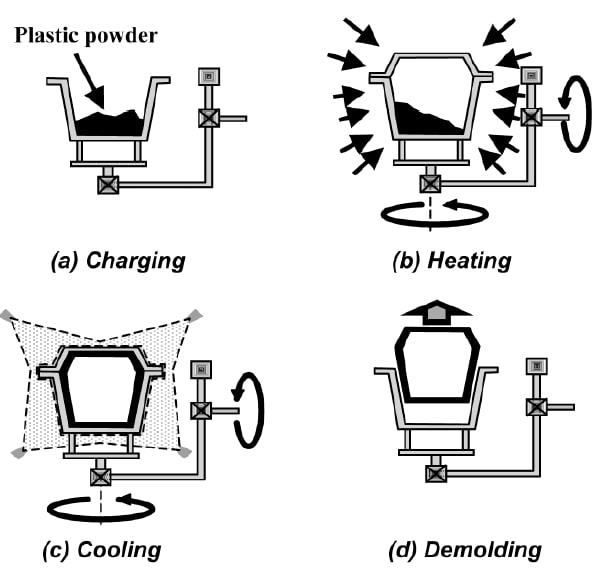

مقادیر مشخصی پلاستیک مخصوص به صورت پودر داخل قالب ریخته می شود، قالب داخل کوره ضمن حرارت چرخانده می

شود تا آرام آرام پودر ذوب شده و به دیواره قالب بچسبد. در ادامه قالب از کوره خارج شده و حین چرخش خنک می گردد تاا

محصول با حفظ شکل از قالب خارج شود. لازم به ذکر است انواع پلاستیک گرماانرم مانناد HDPE 3840 بارای روش قالاب

گیری دورانی استفاده می شود.

مزایا و معایب فرآیند قالب گیری دورانی

مزایای فرآیند قالب گیری دورانی:

مهمترین مزایای فرآیند قالب گیری دورانی امکان تولید محصولات با اشکال پیچیده و قطعات بزرگ و کوچک توخالی هستند

محصولات توخالی مانند مخازن به صورت یکپارچه و بدون خط جوش که نمی توان با هیچ یک از فرآیندهای دیگر شکل دهی

پلاستیک ها به صورت یکپارچه تولید کرد.

طراحی راحت قالب ها و گران نبودن آنها ، زیرا قالب گیری دورانی فرآیندی تحت فشار نیست و لازم نیست در ساخت قالب

های آن از آلیاژ های فلزی بسیار قوی و گران استفاده کرد.

ضخامت های دیواره در محصولات تولید شده با روش قالب گیری دورانی دارای یکنواختی بیشتری هستند.

تولید ضایعات در این روش وجود ندارد.

امکان تولید محصولات چندلایه

امکان بهره گیری از ماشین آلات و قالب هایی با کاربری سبک در فشار پایین

کوتاه بودن زمان مورد نیاز برای ساخت قالب

امکان تعویض سریع قالب

مقاومت بالای ضربه به علت کم بودن مقدار تنش

به دلیل تف جوشی در این روش ضخامت های یکنواخت تری در مقایسه با روش های دیگر شکل دهی قطعات تو خالی

پلاستیکی که بر اساس کشش پریفورم عمل می کنند در قطعه ایجاد می شود.

امکان تولید محصولات دو ماده ای با رنگ ها و لایه های مختلف ، بدون نیاز به چند قالب یا ماشین های پیچیده

تولید قطعات توخالی دو لایه و چند لایه به صورت فوم دار یا بدون فوم

امکان تولید قطعات با اجزای تعبیه شونده از فلزات ، پلاستیک ها ، لاستیک ها یا چوب

امکان تولید قطعات با تنوع بسیار از نظر پیچیدگی ، وزن ، حجم و …

به دلیل نبودن راهگاه و بوش تزریق ، برخلاف فرآیند قالب گیری تزریقی عدم نیاز به برشکاری ، ضایعات به کم ترین حد

ممکن می رسد.

انعطاف پذیری قالب گیری دورانی باعث شده که امروزه در بیشتر بخش های بازار مورد استفاده قرار بگیرد.

معایب فرآیند قالب گیری دورانی:

فرآیند قالب گیری دورانی هم محدودیت هایی دارد محدودیت های اصلی این فرآیند شامل سرد و گرم شدن کل قالب،

همزمان با سرد و گرم شدن مواد پلاستیکی و در تماس بودن مواد با قالب است. این محدودیت ها موجب افزایش هزینه های

انرژی و طولانی شدن چرخه فرآیند می شود.از دیگر موارد محدودیت ها شامل :

احتمال تخریب گرمایی پلیمر،که به علت دمای بالای کوره و طولانی بودن زمان گرما دهی می باشد. این موضوع باعث می

شود برخی از مواد پلاستیکی قابلیت استفاده در این فرآیند را نداشته باشند.

تولید محصولات محدود با این روش

قابل اجرایی نبودن برای برخی اشکال هندسی

محدودیت در انتخاب نوع مواد

طولانی بودن چرخه تولید که تاثیر مستقیمی بر بهره وری تولید و قیمت تمام شده محصول دارد.

حالت فیزیکی مواد که باید مایع یا به صورت پودر باشد که تبدیل مواد اولیه به پودر موجب افزایش قیمت تمام شده محصول

می شود.

محدودیت در پلاستیک های در دسترس

دشوار بودن استفاده از الیاف تقویت کننده

زیاد بودن فشار کار منابع انسانی

مقالات

پایدار کننده های حرارتی (Thermal stabilizer)

- ۸ اسفند ۱۴۰۲

مستربچ (Masterbatch ) چیست؟

- ۸ اسفند ۱۴۰۲

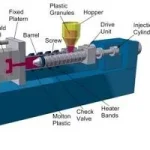

قالب گیری تزریقی Injection moulding

- ۸ اسفند ۱۴۰۲

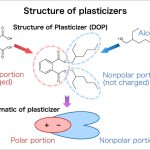

نرم کننده ها یا نرم سازها (Plasticizers)

- ۸ اسفند ۱۴۰۲

مزایا و معایب قالب گیری تزریقی

- ۸ اسفند ۱۴۰۲

مقالات تخصصی ما در زمینه قالب گیری، پودر 3840 و گرانول.

دسته بندی مقالات

اطلاعات تماس

- جویبار، شهرک صنعتی

- 989129343100+

- info@Roto-powder.com