قالب گیری تزریقی یا Injection چیست؟ انواع قالب گیری تزریقی و کاربرد آن

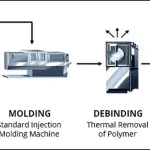

قالب گیری تزریقی Injection moulding) چیست؟

انواع دستگاه های تزریقی:

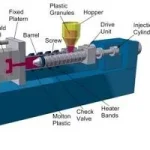

فرآیند قالب گیری تزریقی به دو صورت افقی و عمودی ساخته می شوند که جهت باز و بسته شدن قالب را نشان می دهند.

در دستگاه تزریقی افقی پس از باز شدن قالب، قطعه تولید شده به سمت پایین سقوط کرده و از طریق مجرای تک کاناله از دستگاه خارج می شود در دستگاه تزریق عمودی معمولا این اتفاق نمی افتد. از دستگاه های تزریق عمودی برای قرار دادن

قطعات فلزی در ماده پلاستیکی استفاده می شود.

انواع دستگاه تزریق ازجهت سیستم انتقال مواد

1 پیستونی –

2 ماردونی )پیچی( –

انواع دستگاه تزریق ازجهت حرکت صفحه متحرک

1 دستگاه های بازویی –

2 دستگاه های جکی

کاربرد قالب گیری تزریقی

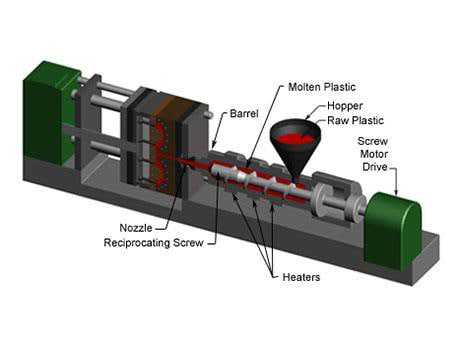

قالب گیری تزریقی برای تولید قطعات پلاستیکی دیواره نازک مورد استفاده قرار می گیرد. یکی از اصلی ترین تولیدات این فرآیند محفظه دیواره نازک است که در محصولات متعددی مانند انواع ظروف و لوازم آشپزخونه، لوازم الکترونیکی، قطعات خودرو، لوازم پزشکی و دیگر زمینه ها استفاده کرد. در قالب گیری تزریقی استفاده از مارپیچ رفت و برگشت رایج تر است.

در ماشین های تزریق پلاستیک دو قسمت مهم وجود دارد: واحد تزریق) Injection unit ( و واحد قفل کننده قالب

( clamping unit

مزایا و معایب قالب گیری تزریقی

مزایای قالب گیری تزریقی

مهمترین مزایای فرآیند قالب گیری تزریقی که در صنعت رایج است استفاده از مواد اولیه پلیمری متنوع است.

1 – با استفاده از این روش می توان تولید قطعه های کوچک با تعداد بالا را انجام داد.

2 -قرارگیری قطعات فلزی و غیر فلزی در قطعه پلاستیک ی

3 -تولید قطعات سازه ای از فوم

4 -دقت ابعادی در قالب گیری و کیفیت بالای سطو ح

5 -تولید قطعات کوچک با فرم های پیچیده

6 -امکان ساخت قطعات چندلایه

7 -امکان استفاده مجدد از ضایعات تولیدی پلاستیک ی

8 -قابلیت اتوماسیون کامل فرآیند

معایب قالب گیری تزریقی

تولیدکنندگان قطعات پلاستیکی تزریقی خیلی فراوان هستن د و رقابت در این عرصه تولیدی زیاد است.

1 -مناسب نبودن برای تولید کم

2 – گرانقیمت بودن ماشینهای تزریقی و بالا بودن ساعت کارکرد این ماشینها

3 -دمای بالای سیلندر

4 -کوتاه بودن زمان اعمال فشار و متراکم سازی

5 -لق زدن شیر یک طرفه

-6 کم بودن زمان خنک سازی قالب

7 -پیچیده بودن فرآیند ساخت قالب و تولید محصول

8 -بالا بودن هزینه تعمیر و تعویض قطعات

مقالات

پایدار کننده های حرارتی (Thermal stabilizer)

- ۸ اسفند ۱۴۰۲

مستربچ (Masterbatch ) چیست؟

- ۸ اسفند ۱۴۰۲

قالب گیری تزریقی Injection moulding

- ۸ اسفند ۱۴۰۲

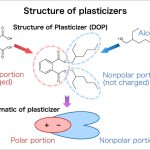

نرم کننده ها یا نرم سازها (Plasticizers)

- ۸ اسفند ۱۴۰۲

مزایا و معایب قالب گیری تزریقی

- ۸ اسفند ۱۴۰۲

مقالات تخصصی ما در زمینه قالب گیری، پودر 3840 و گرانول.

دسته بندی مقالات

اطلاعات تماس

- جویبار، شهرک صنعتی

- 989129343100+

- info@Roto-powder.com