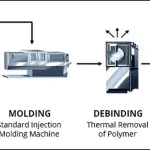

مراحل قالب گیری تزریقی چگونه است؟

این فرآیند برای تولید قطعات پلاستیکی دیواره نازک، به خصوص در تیراژ بالا، استفاده میشود. مراحل قالب گیری تزریقی امکان تولید قطعات کوچک با فرمهای پیچیده، استفاده از بیش از یک نوع ماده پلاستیکی در قطعه، عدم نیاز به عملیات تکمیلی، و استفاده مجدد از ضایعات پلاستیکی تولیدی را فراهم میکند.

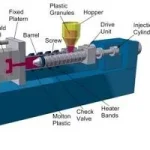

قالب گیری تزریقی یک فرآیند تولید انبوه برای ساخت قطعات پلاستیکی است.

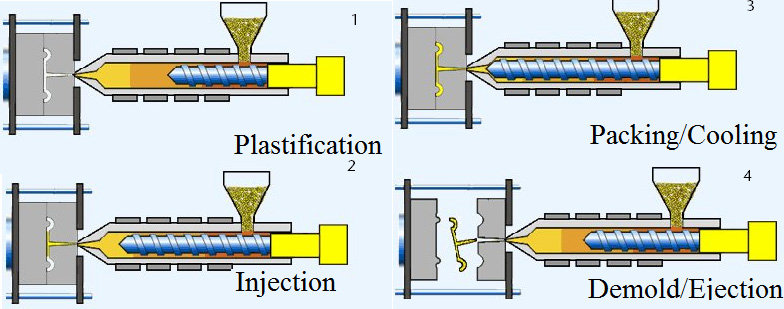

مراحل قالب گیری تزریقی به این صورت است:

1- آماده سازی مواد:

- گرانول های پلاستیکی: مواد اولیه مورد استفاده در قالب گیری تزریقی، گرانول های پلاستیکی هستند. این گرانول ها به صورت پودر یا دانه های ریز هستند.

- رنگ و مواد افزودنی: در صورت نیاز، می توان رنگ و مواد افزودنی مانند مواد تقویت کننده، روان کننده و … را به گرانول ها اضافه کرد.

2- ذوب شدن مواد:

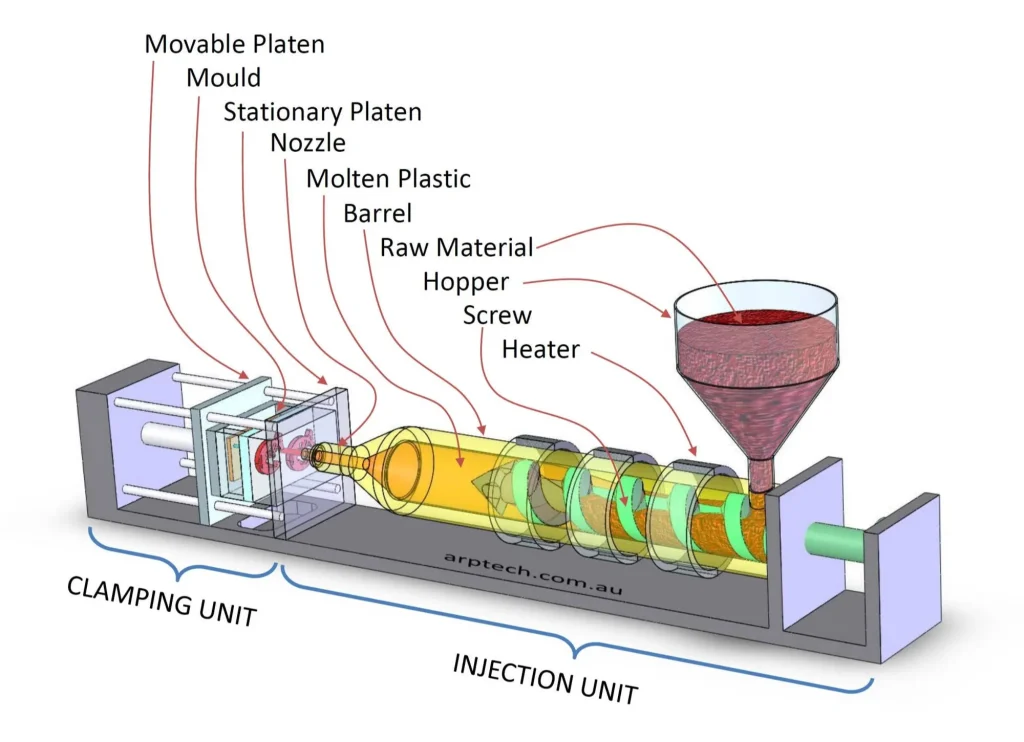

- محفظه گرم: گرانول ها به داخل محفظه گرم دستگاه تزریق ریخته می شوند. در این محفظه، گرانول ها توسط المنت های گرمایشی ذوب می شوند.

- پیچ: یک پیچ در داخل محفظه گرم وجود دارد که ذوب پلاستیکی را به سمت نازل هدایت می کند.

3- تزریق مواد:

- نازل: ذوب پلاستیکی از طریق نازل به داخل قالب تزریق می شود.

- قالب: قالب از دو بخش تشکیل شده است که به یکدیگر بسته می شوند. حفره داخل قالب شکل نهایی قطعه را تعیین می کند.

4- خنک شدن و انجماد:

- سیستم خنک کننده: پس از تزریق ذوب پلاستیکی، قالب توسط سیستم خنک کننده خنک می شود. این کار باعث انجماد ذوب پلاستیکی و شکل گیری قطعه می شود.

- زمان خنک شدن: زمان خنک شدن به ضخامت قطعه و نوع مواد اولیه بستگی دارد.

5- خارج کردن قطعه:

- پین های اجکتور: پس از خنک شدن کامل، قطعه توسط پین های اجکتور از قالب خارج می شود.

- برش و پرداخت: در صورت نیاز، قطعات برش داده می شوند و لبه های آنها پرداخت می شوند.

6- کنترل کیفیت:

- بازرسی: قطعات تولیدی از نظر کیفیت و نقص بررسی می شوند.

- آزمایش: در صورت نیاز، آزمایش های مختلفی برای بررسی خواص مکانیکی و شیمیایی قطعات انجام می شود.

در طی مراحل قالب گیری تزریقی، مواد اولیه به صورت دانههای ریز یا گرانول هستند که به قیف دستگاه تزریق اضافه میشوند. این مواد در داخل سیلندر دستگاه ذوب می شود. سپس به داخل حفره قالب تزریق میشوند.

رایجترین مواد مورد استفاده در مراحل قالب گیری تزریقی عبارتند از:

پلیمرها:

- پلیاتیلن:

- پلیاتیلن با چگالی بالا (HDPE): برای تولید بطری، لوله، قطعات خودرو و …

- پلیاتیلن با چگالی کم (LDPE): برای تولید کیسههای پلاستیکی، فیلمها و …

- پلیاتیلن خطی با چگالی کم (LLDPE): برای تولید کیسههای پلاستیکی، فیلمها، لولهها و …

- پلیپروپیلن (PP): برای تولید بطری، قطعات خودرو، لوازم خانگی و …

- پلیوینیل کلراید (PVC): برای تولید لوله، اتصالات، پنجره و …

- پلیاستر: برای تولید بطری، الیاف، قطعات خودرو و …

- پلیکربنات (PC): برای تولید دیسکهای فشرده، لنزها، قطعات خودرو و …

- ABS: برای تولید لوازم خانگی، قطعات خودرو، اسباب بازی و …

مواد دیگر:

- لاستیک: برای تولید واشر، درزگیر، و …

- فلزات: برای تولید قطعات فلزی کوچک و پیچیده

انتخاب مواد:

انتخاب مواد مناسب برای قالبگیری تزریقی به عوامل مختلفی مانند نوع کاربرد، خواص مورد نیاز، هزینه و … بستگی دارد.

نکاتی در مورد مراحل قالب گیری تزریقی:

- دمای ذوب: دمای ذوب باید به گونه ای تنظیم شود که به مواد اولیه آسیبی نرسد.

- فشار تزریق: فشار تزریق باید به گونه ای باشد که ذوب پلاستیکی به طور کامل حفره قالب را پر کند.

- زمان خنک شدن: زمان خنک شدن باید به گونه ای باشد که قطعه به طور کامل جامد شود و از قالب جدا نشود.

- کیفیت قالب: کیفیت قالب نقش مهمی در کیفیت قطعات تولیدی دارد.

مقالات

پایدار کننده های حرارتی (Thermal stabilizer)

- ۸ اسفند ۱۴۰۲

مستربچ (Masterbatch ) چیست؟

- ۸ اسفند ۱۴۰۲

قالب گیری تزریقی Injection moulding

- ۸ اسفند ۱۴۰۲

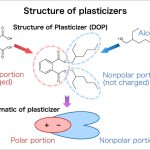

نرم کننده ها یا نرم سازها (Plasticizers)

- ۸ اسفند ۱۴۰۲

مزایا و معایب قالب گیری تزریقی

- ۸ اسفند ۱۴۰۲

مقالات تخصصی ما در زمینه قالب گیری، پودر 3840 و گرانول.

دسته بندی مقالات

اطلاعات تماس

- جویبار، شهرک صنعتی

- 989129343100+

- info@Roto-powder.com